在當今快速變化的市場環(huán)境中,企業(yè)要保持競爭力,就必須不斷追求卓越和創(chuàng)新,堅定推進精益是必由之路??七_陶機作為行業(yè)的佼佼者,始終高度重視精益管理,致力于搭建有科達特色的精益管理體系,沉淀方法論、培養(yǎng)精益人才。

此次將通過回顧2024年科達陶機在精益管理項目和精益人才培養(yǎng)方面取得的成就,展望2025年的精益人才規(guī)劃與目標,展現(xiàn)科達陶機如何通過精益管理實現(xiàn)高效率、低成本、短交期和高品質(zhì)的愿景。

2024年精益管理成就回顧

精益指標的卓越達成

2024年,科達陶機各事業(yè)部在精益KPI的完成上取得了令人矚目的成績。降本增效、生產(chǎn)效率、人才育成、自主提案等關鍵指標均超額完成年度目標,目標達成率分別達到157%、107%、118%和154%。其中精益綜合指標達成率前三名分別是:深加工、智能倉儲、石材。這些成績的取得,不僅體現(xiàn)了科達陶機在精益管理上的深度和廣度,也彰顯了各事業(yè)部團隊的執(zhí)行力和創(chuàng)新能力。

降本增效的顯著成效

在降本增效方面,科達陶機超額完成了24年的降本目標,降本目標達成率高達157%。其中降本效益較好的事業(yè)部分別是機電、配件、深加工。這一成就的背后,是技術降本、采購降本、呆滯料處理等多種降本措施的綜合運用。通過設計簡化、優(yōu)化替代、采購議價、項目承包等多種手段,各事業(yè)部在成本控制上取得了顯著成效。

產(chǎn)品突破性開發(fā)(BPD)改善的開展是達成降本增效目標的重要手段。BPD項目以客戶價值為出發(fā)點,實施產(chǎn)品開發(fā),實現(xiàn)高產(chǎn)品質(zhì)量同時縮短開發(fā)時間,從而打造爆款產(chǎn)品。BPD的開展不僅降低了成本,提升了產(chǎn)品競爭力,還加快了產(chǎn)品上市的速度,為客戶提供了更多的價值。

24年各事業(yè)部共開展37場BPD改善活動,涉及7個事業(yè)部;參與人數(shù)達528人次,參與人數(shù)同比去年翻一番;年度降本成效顯著;期間也培養(yǎng)了一批既懂設計研發(fā)又懂精益工具的人才,包括精益綠帶7人、精益黃帶人才5人。

生產(chǎn)效率的大幅提升

2024年,科達陶機的生產(chǎn)效率完成了目標值的107%,從2023年的122%提升至145%,整體生產(chǎn)能力提升了19%,顯著縮短了單機的生產(chǎn)周期。其中表現(xiàn)較好的事業(yè)部是機電車間月均產(chǎn)值提升45%、深加工效率提升36%且持續(xù)整年超目標值;效率的大幅度提升也為公司帶來了更大的市場競爭力。

標準作業(yè)(SW)改善是效率提升的重要保障。標準作業(yè)是精益管理中的核心工具之一,它以人的動作為中心、以沒有浪費的操作順序有效地進行生產(chǎn)。科達陶機通過實施標準作業(yè),對生產(chǎn)過程進行了優(yōu)化,確保了作業(yè)的一致性和效率。

24年標準作業(yè)改善活動共開展76場次;從車間布局、物流規(guī)劃、工位布置、設備改善、作業(yè)改善、動作改善等多維度全面進行,并建立完善的標準作業(yè)體系。通過這些改善活動,各事業(yè)部不僅提升了生產(chǎn)效率,還培養(yǎng)了員工的改善意識和能力。

庫存管理的優(yōu)化

在庫存管理方面,科達陶機的庫存周轉(zhuǎn)率達到了5.18,達成率為104%。達成較好的事業(yè)部分別是:智能倉儲周轉(zhuǎn)率16.85,達成率191%、電柜周轉(zhuǎn)率6.31,達成率152%、深加工周轉(zhuǎn)率16.59,達成率132% 。

科達陶機各事業(yè)部運用問題解決流程(PSP)和產(chǎn)銷存管理(PSI)等精益工具開展齊套和庫存管理。24年共開展了101場次的改善活動。通過這些改善優(yōu)化了庫存結(jié)構,大幅度降低了庫存;提高了物料的配送效率和生產(chǎn)響應速度,實現(xiàn)了從無齊套的基礎數(shù)據(jù)到現(xiàn)在的90%~95%的齊套開工率,顯著縮短了訂單周期和生產(chǎn)周期。

齊套和庫存管理的實施,使得科達陶機在供應鏈管理上邁出了堅實的一步,為構建更加靈活和高效的供應鏈體系奠定了基礎。

自主提案的活躍氛圍

科達陶機一直以來秉承全員參與、持續(xù)改善的精益理念,鼓勵和推動全員參與提案改善活動。2024年科達陶機提案數(shù)量目標為2,979條,實際達成4,558條,目標達成率為153%,人均提案達到4.5條,而且降本收益十分顯著。這一活躍的提案氛圍,不僅提升了員工的參與感,也為公司的持續(xù)改進提供了源源不斷的動力。

科達陶機的全員改善體系依托自主改善、331改善、改善周三級改善系統(tǒng),并通過系統(tǒng)開展全員培訓宣貫、月度發(fā)布會、月度數(shù)據(jù)晾曬、優(yōu)秀提案分享、雙月發(fā)布會優(yōu)秀提案評選、及時現(xiàn)金激勵等多維度系統(tǒng)性開展,目前全員改善體系已進入良性的自運作模式并逐漸形成科達特有的精益改善文化,真正做到了全員參與,持續(xù)改善。

2024年精益人才培養(yǎng)成就回顧

精益人才育成體系的初步成果

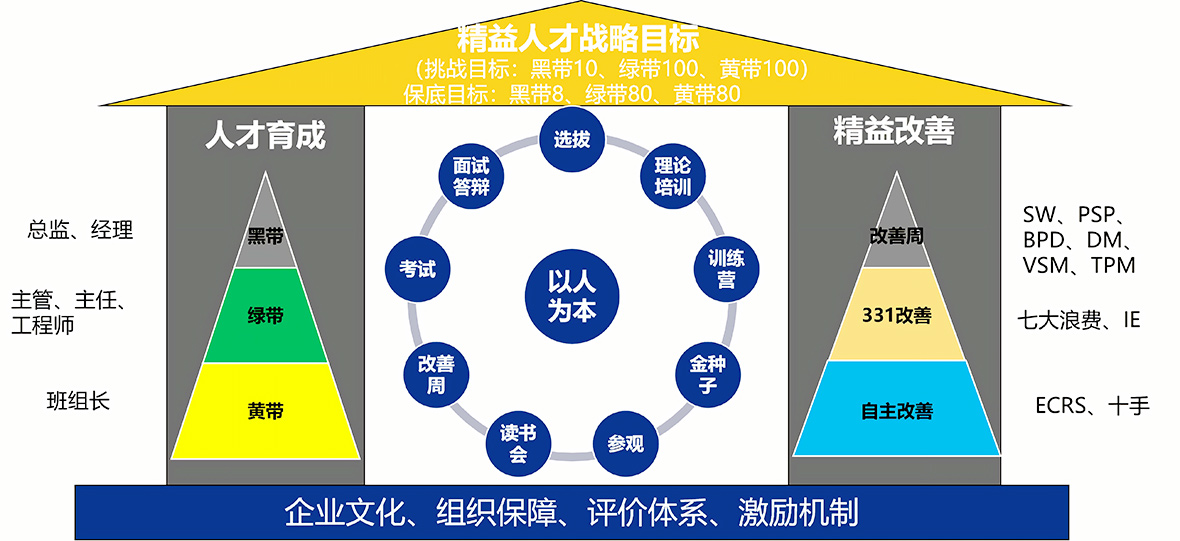

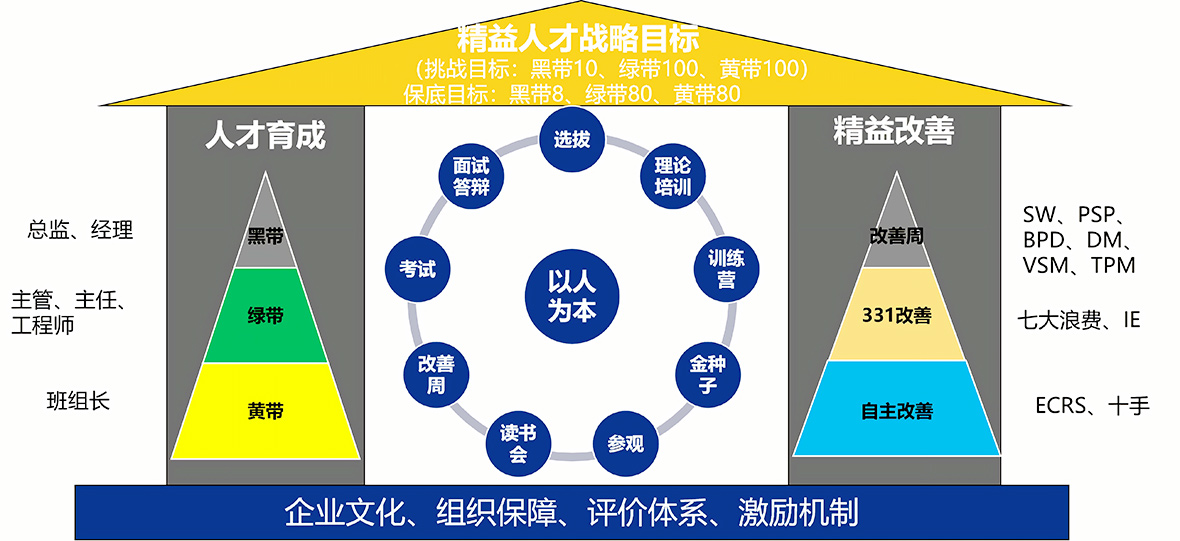

科達陶機的精益人才育成體系已經(jīng)初具雛形,形成了具有科達特色的人才培養(yǎng)平臺。這一體系涵蓋了預培人員選拔、精益培訓、精益訓練營、金種子峰會、標桿企業(yè)參觀學習、讀書會、改善周開展、理論和專業(yè)知識考試、精益面試、授課答辯等多維度,全方位培養(yǎng)既懂業(yè)務又懂精益管理的復合型人才。截至2024年,科達陶機已經(jīng)培養(yǎng)出了一批黃帶48人、綠帶47人的精益人才隊伍。

精益人才預培與認證達成情況

在預培進度方面,科達陶機各事業(yè)部的表現(xiàn)超出了預期,總進度達到了145%,其中有6個事業(yè)部的預培進度超過了100%。成型、深加工、石材事業(yè)部分別以202%、163%、159%的預培進度位列前三。

在精益帶級人才認證方面,企管部始終秉承寧缺毋濫為企業(yè)培養(yǎng)實戰(zhàn)型精益人才的原則,在24年共開展了2次精益帶級認證,參與認證的人員共101人次,認證工作持續(xù)了近2個月,從精益改善項目的資料審核、效果確認、理論考試、精益面試、授課答辯等層層篩選,最終認證通過64人次,認證通過率為63.3%。其中,黃帶30人次,綠帶34人次,年度精益帶級人才目標達成率為118%。

精益人才補貼達成情況

精益人才(綠帶、黃帶)肩負著公司精益推進、持續(xù)改善、方法論沉淀、人才育成的職責,同時也享受公司給予的精益人才激勵和福利補貼。他們需要參與足夠數(shù)量的改善項目、輸出方法論并開展培訓、達成精益降本指標,方可領取相應的精益人才福利補貼。

2024年前三季度,各事業(yè)部的精益人才應拿補貼5.5萬元,實際拿到補貼3.7萬元,補貼達成率為67.57%。深加工、石材、包裝事業(yè)部的補貼達成率分別以82.2%、77.8%、68.0%位列前三。

2025年精益人才培養(yǎng)規(guī)劃

2025年精益人才培養(yǎng)規(guī)劃

“111”人才目標

2025年,科達陶機將繼續(xù)踐行、迭代和完善精益育人體系,挑戰(zhàn)“111”人才目標:黑帶10人、綠帶100人、黃帶100人。這一目標的設定,不僅體現(xiàn)了科達對精益人才的重視,也彰顯了公司對于持續(xù)改進和人才培養(yǎng)的長期承諾。

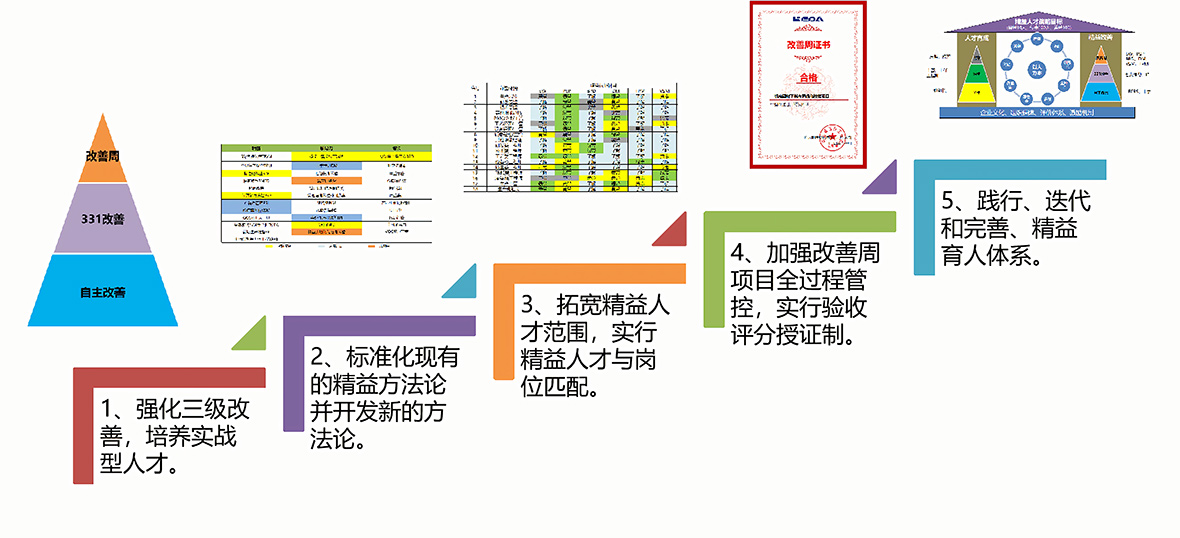

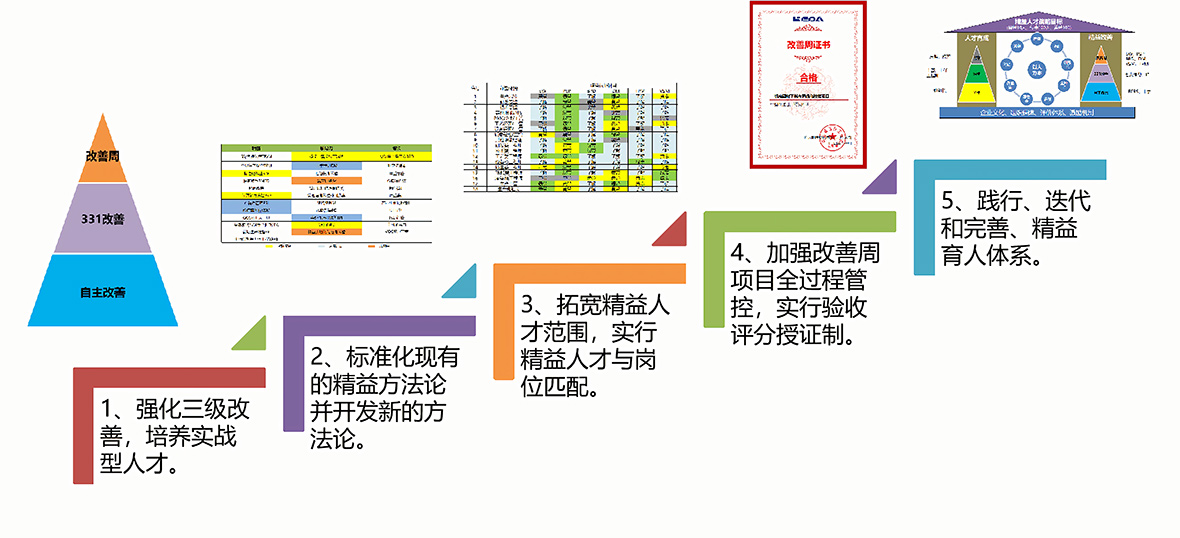

持續(xù)改進與人才培養(yǎng)

為了實現(xiàn)這一目標,科達陶機將繼續(xù)在以下幾個方面進行努力:

1.預培與認證機制的優(yōu)化:科達陶機將進一步優(yōu)化預培與認證機制,確保更多的員工能夠參與到精益人才的培養(yǎng)中來,并通過認證機制確保人才培養(yǎng)的質(zhì)量。

2.精益文化的深化:通過持續(xù)的培訓和實踐,深化精益文化在公司內(nèi)部的傳播,使精益管理成為員工日常工作的一部分。

3.跨部門合作與交流:鼓勵不同事業(yè)部之間的合作與交流,共享精益管理的最佳實踐,促進知識的流動和創(chuàng)新。

4.激勵機制的完善:通過完善激勵機制,確保精益人才能夠得到應有的認可和獎勵,激發(fā)員工的積極性和創(chuàng)造性。

5.持續(xù)跟蹤與評估:建立持續(xù)的跟蹤與評估體系,對精益人才的培養(yǎng)效果進行定期評估,及時調(diào)整和優(yōu)化培養(yǎng)計劃。

科達陶機通過精益管理的實踐,不僅提升了企業(yè)的核心競爭力,也為員工提供了成長和發(fā)展的平臺。展望未來,科達陶機將繼續(xù)秉承精益管理的理念,不斷創(chuàng)新和改進,構建起擁有自我造血能力的科達精益體系,實現(xiàn)企業(yè)的可持續(xù)發(fā)展。

返回列表

返回列表